Lors du meulage de pièces de turbine, les minuscules copeaux de meulage doivent être séparés de l'huile de coupe . Ils s'accrochent et encrassent les conduites. Les collaborateurs de MTU Aero Engines utilisent une centrifugeuse 8000T des systèmes de nettoyage MKR, qui permet un nettoyage permanent de l'huile de coupe par filtration. La centrifugeuse à tambour est fixée par bride et pourtant pour deux centres de rectification en alternance.

Ils ont besoin de conduites libres pour amener 600 litres d'huile par minute à la meule. C'est pourquoi, lors du meulage de pièces de turbine, les minuscules copeaux de meulage doivent être séparés de l'huile. Ils s'accrochent et obstruent les conduites. Que faire ? Nettoyer complètement les machines toutes les 6 à 8 semaines et les remplir à nouveau d'huile ? La solution est beaucoup plus simple et moins coûteuse : les collaborateurs de MTU Aero Engines utilisent une centrifugeuse 8000T des systèmes de nettoyage MKR, qui permet une filtration permanente de l'huile de coupe - fixée à demeure et pourtant pour deux centres de rectification en alternance.

"Notre problème, ce sont les boues très fines", décrit Dipl. Ing. (FH) Otto Attenberger, responsable chez MTU de l'approvisionnement en moyens de production, la situation des rectifieuses de l'usine de Munich, "qui se forme à partir de minuscules copeaux de rectification et qui, au fil du temps, encrasse les tuyauteries et se dépose dans la zone de travail de la machine et au fond du réservoir du filtre".

"Lorsque nous travaillions exclusivement avec des meules en corindon", explique Attenberger, "le problème ne se posait pas, car les copeaux étaient plus gros et pouvaient être facilement filtrés". Mais la situation de fabrication a changé. Pour les pièces de turbine en alliage à base de nickel destinées aux moteurs du grand Airbus 3 A380, il faut rectifier des rainures et des nervures filigranes pour lesquelles les meules en corindon sont tout simplement trop grossières. C'est pourquoi on utilise de plus en plus des meules à revêtement CBN - et celles-ci "produisent" justement des copeaux plus petits et plus fins qui, à leur tour, épaississent l'huile de coupe. Que faire ?

Ulrich Ritter, conseiller technique au service extérieur des systèmes de nettoyage MKR, a pu proposer une solution : "J'ai proposé une centrifugeuse MKR de type 8000T qui fonctionne en Bypass et qui nettoie complètement l'huile pré-nettoyée dans le réservoir de l'installation Mayfran de toutes les particules en suspension". La centrifugeuse prélève l'huile de manière entièrement automatique dans le réservoir propre contenant l'huile pré-nettoyée, puis renvoie l'huile de coupe entièrement propre obtenue par filtration dans le même réservoir propre. "La centrifugeuse MKR 8000 T est capable de séparer même les copeaux les plus fins de l'huile", commente-t-il. Otto Attenberger s'est laissé convaincre - comme beaucoup d'autres clients de MKR - par des tests avec un appareil mobile MKR.

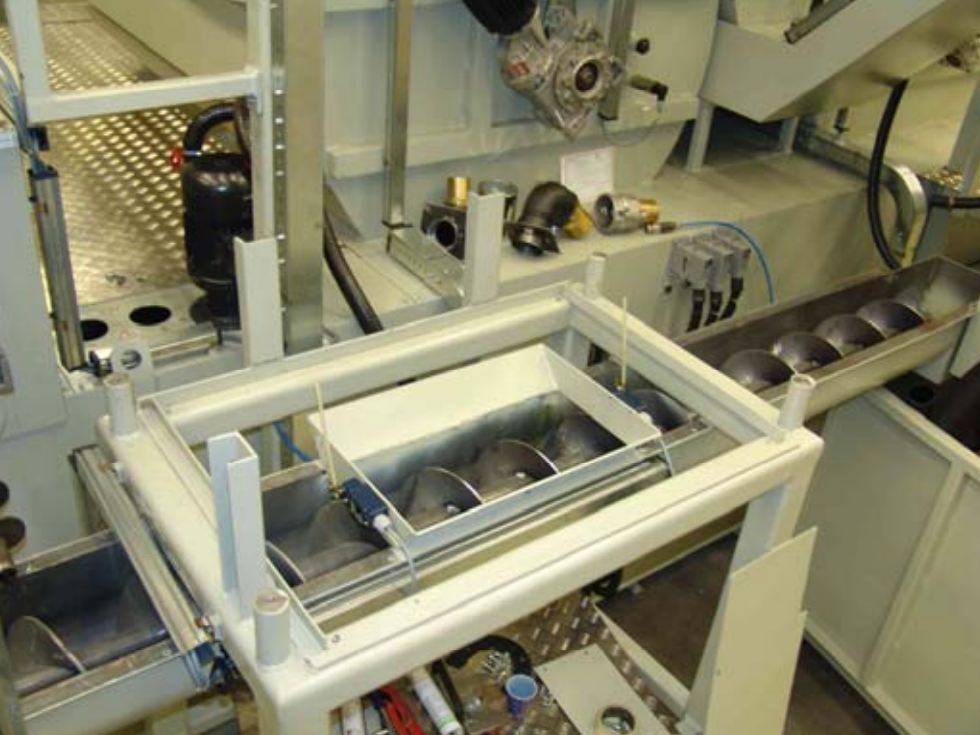

Ainsi, les deux centres de rectification à commande numérique de type Profimat MC de Blohm récemment acquis ont chacun reçu une installation à tambour Mayfran avec deux tambours en toile d'acier pour le nettoyage de l'huile de coupe des saletés grossières, mais seulement une centrifugeuse 8000 T de MKR. Pourquoi ? "Parce que même un appareil MKR ne serait pas utilisé à pleine capacité avec la quantité de boue attendue de 0,5 à 1 kg maximum par jour", répond Attenberger comme s'il s'agissait d'un pistolet. C'est pourquoi le planificateur des moyens d'exploitation a d'abord pensé qu'une station mobile serait la bonne solution. Mais les rectifieurs de MTU ne voulaient pas de travail manuel. C'est pourquoi la version fixe de la 8000 T a été commandée. Et ce, bien que les deux machines soient distantes de plusieurs mètres. "Nous utiliserons notre MKR 8000 T en fonction des besoins de 4 chaque installation", explique Attenberger en décrivant la solution MTU.

C'est pourquoi chaque installation à tambour Mayfran a été équipée d'un emplacement pour la 8000 T. L'appareil MKR est alors soulevé à l'aide d'un pont roulant près de l'installation 1 et atterrit à son emplacement près de l'installation 2 après avoir été transféré à un deuxième pont roulant. "Ce n'est pas aussi compliqué qu'il n'y paraît à première vue", explique Attenberger pour justifier la décision de déménager, "de plus, nous espérons qu'un tel déménagement n'aura lieu que deux ou trois fois par an". Cela est dû à la performance de la MKR 8000 T, qui rend l'huile de coupe si propre par filtration qu'elle peut ensuite durer plusieurs mois. Il faut savoir que le premier fabricant de moteurs d'Allemagne utilise une huile Castrol qui ne vieillit pas et ne doit pas être rejetée. Il suffit tout à fait de compenser les pertes en faisant l'appoint.

C'est ainsi que la MKR 8000 T a donc d'abord été montée sur la première installation Mayfan durant l'été 2005 pour y effectuer sa prestation de nettoyage. Elle sépare l'huile des copeaux fins et laisse simplement tomber la boue raclée vers le bas. Là, une vis sans fin se charge du transport ultérieur dans un conteneur d'élimination. La MTU peut ensuite éliminer la boue de rectification sèche comme ferraille. Ulrich Ritter n'est donc pas le seul à avoir prouvé la véracité de ses propos. Otto Attenberger se voit lui aussi confirmé dans sa décision qu'une seule centrifugeuse MKR 8000 T suffit pour répondre aux exigences de MTU.

Ce qui était très important pour les hommes sur place, c'est que la centrifugeuse MKR fonctionne de manière entièrement automatique et ne nécessite aucune manipulation manuelle. Une fois programmée, elle démarre son cycle de travail de manière autonome, prélève l'huile - l'installation débite en permanence environ 200 litres par minute - l'essore et l'évacue dans le réservoir propre. La boue de copeaux qui reste dans le tambour est séchée, raclée automatiquement par une lame de raclage et tombe dans un bac à copeaux par la seule force de gravité. La centrifugeuse effectue encore un rinçage avec l'huile du réservoir de collecte pour se nettoyer et est prête pour le prochain cycle d'essorage.

Otto Attenberger est très satisfait du travail de la centrifugeuse MKR 8000 T, car elle ne donne quasiment pas de travail aux opérateurs de la machine. Il a simplement dû déterminer et programmer le cycle adapté à ses besoins lors de la phase de mise en service. "Mais cela aussi est très simple", explique Ulrich Ritter, "car il profite de notre expérience et a pu rapidement trouver quel réglage était optimal pour lui". Des sondes de niveau permettent de mesurer le niveau de remplissage de la cuve propre et de lancer le cycle de travail entièrement automatique de la 8000 T.

La question de la rentabilité de la centrifugeuse MKR se pose d'elle-même : L'appareil a été rentabilisé en très peu de temps. Il fonctionne de manière totalement autonome et automatique selon la programmation spécifique à l'entreprise. Il ne mobilise pas d'ouvriers. Elle ne nécessite aucun suivi. Il permet d'économiser des travaux de nettoyage et les coûts de nouveaux remplissages. Chez MTU, il a même prouvé qu'il pouvait s'occuper de deux centres de rectification.