Là où sont produits des systèmes Pressfitting en acier inoxydable, en acier au carbone et en cuivre, une propreté absolue est requise. Pour le traitement des émulsions aqueuses utilisées dans les bains de nettoyage, Geberit Mapress GmbH mise sur un évaporateur de MKR Metzger GmbH, transforme ainsi les eaux de process en eau pure réutilisable.

Système complet de conduites métalliques

Geberit Mapress produit, de l'alimentation au robinet, un système complet pour le transport de l'eau et des gaz dans les bâtiments et les installations, dans les diamètres nominaux de 12 mm à 108 mm. "Même les gros acheteurs comme les hôpitaux et les usines de production d'eau sont des clients", explique Peter Kreuz, chef d'exploitation maintenance chez Geberit Mapress. Toutes les conduites d'alimentation de Geberit Mapress sont en acier inoxydable, en acier au carbone, en cuivre et en CuNiFe, des matériaux métalliques.

Différents procédés de production et toujours des bains de nettoyage

Dieter Blöhs, chef d'exploitation de la production chez Geberit Mapress, décrit les différents procédés de production : "Nous broyons le tube long livré par enlèvement de copeaux, avec des outils de tronçonnage et par des procédés de cisaillement et de roulage. Lors du traitement final, les tronçons de tubes sont cintrés dans différentes installations de cintrage et amenés dans leurs différentes formes d'application à l'aide de grandes presses de transformation ou de matrices". Comme les raccords ou les pièces en T avec des extras comme les filetages ne peuvent pas être fabriqués d'une seule pièce, ils sont assemblés par brasage ou soudage.

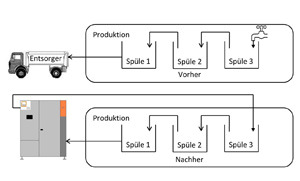

Dans toutes les étapes intermédiaires de la production, les pièces de tuyaux doivent être nettoyées avec des installations de nettoyage de pièces. Celles-ci se composent d'un bain de nettoyage alcalin et de plusieurs bains de rinçage. Les résidus d'huile et de saleté qui sont lavés des pièces s'accumulent dans les bains de nettoyage.

Volumes d'élimination élevés et coûts immenses

Le directeur de l'entreprise Blöhs : "Nous atteignons malheureusement rapidement les valeurs limites autorisées pour le résultat de nettoyage requis. Il peut en résulter une diminution de la sécurité du processus et, dans le pire des cas, une qualité fluctuante des pièces. Nous y remédions bien sûr toujours immédiatement. Pour maintenir une qualité de nettoyage constante, nous remettons souvent le bain en marche. En outre, nous faisons fonctionner le dernier évier, le plus propre, exclusivement avec de l'eau déminéralisée (eau entièrement déminéralisée). Celle-ci a été utilisée en cascade par les différents éviers et était ensuite inutilisable". Il en résultait pour Geberit Mapress des volumes d'élimination élevés et donc des coûts immenses pour l'élimination des bains de rinçage et de nettoyage. Ceux-ci s'élevaient à des montants à six chiffres. A cela s'ajoutait l'évacuation presque quotidienne et fastidieuse des fluides usagés par des entreprises d'élimination.

Tâche à accomplir chez Geberit Mapress : augmenter la sécurité des processus en obtenant un résultat de nettoyage constant à moindre coût

Peter Riemer du service commercial de MKR Metzger : "Geberit s'était fixé pour objectif de réduire considérablement les coûts pour atteindre la qualité de nettoyage nécessaire. Un objectif important du groupe Geberit est la protection de l'environnement intégrée à la production grâce au recyclage de l'eau de process. Il s'agissait également de réduire les frais de manutention dus aux transports d'élimination quotidiens nécessaires".

Approche de solution : évaporateur ET MKR

L'utilisation d'un évaporateur ET de MKR a permis à Geberit de répondre de manière optimale à toutes ses exigences. Grâce à la circulation en circuit fermé, les éviers sont renouvelés en permanence et la qualité de l'eau dans les éviers est maintenue constante. La qualité constante du nettoyage répond aux exigences élevées en matière de sécurité des processus. La réduction de la quantité de déchets à éliminer à environ dix pour cent de la quantité initiale entraîne une baisse considérable des coûts lors du nettoyage des pièces. Ces aspects ont bien sûr aussi un effet positif sur le bilan environnemental, car il y a moins de déchets, la consommation d'eau fraîche est moindre, tout comme le volume de transport.

Pour nettoyer l'eau de rinçage, elle est prélevée comme auparavant dans le premier évier. La seule différence est que l'eau n'est plus éliminée à l'extérieur, mais qu'elle est acheminée vers le réservoir de l'évaporateur. De là, l'eau de rinçage est efficacement débarrassée de huile et de la saleté dans l'évaporateur, puis renvoyée en qualité d'eau déminéralisée au dernier évier. L'eau de rinçage nettoyée est maintenant recyclée sans eaux usées, seuls les résidus d'huile et de saleté concentrés sont encore à éliminer. Il en va de même pour les bains de nettoyage.

Conclusion: L'utilisation de la technologie d'évaporation de MKR Metzger présente de nombreux avantages pour la production de Geberit : Volumes d'élimination réduits, coûts d'élimination moindres, économies sur les coûts d'eau, amortissement rapide et enfin, l'évaporateur est à peine audible.

Interview avec Peter Kreuz, chef d'exploitation maintenance et Dieter Blöhs, chef d'exploitation production chez Geberit Mapress

Quels sont les avantages sérieux de la circulation en circuit fermé ?

Kreuz/Blöhs : Nous avons des coûts d'élimination considérablement réduits, car nous récupérons l'eau industrielle et nous n'avons plus que dix pour cent des volumes d'élimination initiaux. En outre, nous avons été vraiment étonnés de la faible consommation d'énergie électrique de l'évaporateur de MKR.

À combien s'élèvent les économies de main-d'œuvre/de temps, de matériaux et d'énergie ?

Kreuz/Blöhs : Comme nous faisions auparavant collecter nos eaux de process par une entreprise d'élimination des déchets, les dépenses ont toujours été gérables. Ce qui est décisif pour nous, c'est qu'un conteneur de 1000 litres chez l'entreprise d'élimination se transforme maintenant en 100 litres. Et la réutilisation multiple de l'eau nous permet de réaliser des économies considérables sur les coûts de l'eau.

Au bout de combien d'années l'évaporateur sera-t-il amorti ?

Déjà après un an à un an et demi, c'est pourquoi le travail de persuasion au sein de l'entreprise a été plutôt facile.

Quelles sont les répercussions sur la production ?

Kreuz/Blöhs : Nos installations de lavage sont alimentées automatiquement - donc comme par le réseau d'eau douce. Maintenant, nous regardons bien sûr de plus près les analyses régulières pour savoir si l'installation remplit tous les critères en matière de qualité de l'eau. Jusqu'à présent, nous n'avons eu aucune raison de nous plaindre. Les ouvriers trouvent d'ailleurs très agréable que l'évaporateur fonctionne très silencieusement

Pourquoi précisément MKR ? Qu'appréciez-vous particulièrement dans la collaboration avec MKR ?

Kreuz/Blöhs : Nous avons testé plusieurs évaporateurs . Nos critères de décision étaient les besoins en énergie, la qualité du distillat et la fiabilité. Sur ces points, l'évaporateur MKR ET était nettement en tête dans la comparaison des systèmes que nous avons testés. Bien entendu, le fait que MKR apporte un large savoir-faire en matière de nettoyage et de traitement est également décisif.

Quelles sont, selon vous, les principales tendances en matière d'élimination/de traitement ?

Kreuz/Blöhs : En bref : Circulation en circuit fermé

Les domaines d'application de la technologie des évaporateurs MKR pour le traitement des eaux de process

Pour le nettoyage/la séparation de---- Pour les eaux usées de dégraissage alcalin, Lubrifiants de refroidissement, eaux de rinçage du traitement de surface, eaux usées contenant de l'huile, eaux de lavage contenant des matières organiques et des métaux lourds, eaux de nettoyage des sols et émulsions de moulage sous pression. L'huile, le savon, les métaux lourds et bien d'autres éléments sont séparés efficacement.

Raccords - les raccords universels

Les raccords adaptent le tracé des conduites aux conditions extérieures. Ils permettent de contourner les obstacles, de tenir compte des points de séparation pour le montage et les travaux de maintenance et d'effectuer des ramifications et des changements de diamètre. Les raccords permettent donc d'adapter le tracé d'une conduite aux exigences de la construction.

Systèmes d'alimentation Geberit. Systèmes de conduites pour l'eau potable, le chauffage, les gaz et les applications spéciales

En tant que leader du marché européen, le groupe Geberit est un fournisseur mondial dans le domaine de la technique sanitaire avec un chiffre d'affaires de 2,5 milliards de francs suisses. Geberit est actif dans 41 pays avec ses propres représentations et possède 15 sites de production dans sept pays. Il emploie 5 600 personnes dans le monde, dont plus de 2 200 en Allemagne. Le chiffre d'affaires se concentre sur les principaux marchés européens. Les principaux sites de production se trouvent en Allemagne, en Suisse et en Autriche.

Le site de production Geberit de Langenfeld, près de Düsseldorf, est l'un des principaux sites de production au monde pour les systèmes de raccords à sertir en acier inoxydable, en acier au carbone et en cuivre. Sur le site de Langenfeld, environ 510 collaborateurs travaillent pour les clients de Geberit Mapress dans la production, la logistique et l'administration. Une trentaine de pays sont approvisionnés dans le monde entier à partir du site de production de Langenfeld.

MKR Metzger GmbH - cleaning systems for liquids

La société MKR Metzger GmbH a été fondée en 1990 par Anderl Metzger. Les systèmes MKR rendent les fluides de processus industriels de toutes sortes réutilisables grâce au nettoyage et au traitement. Ils soutiennent la tendance à une production sans eaux usées, notamment face à la hausse des prix des matières premières et au durcissement des lois environnementales. L'entreprise, dont le siège se trouve à Monheim en Bavière, compte quarante collaborateurs